針對制藥設備中的暖通空調(HVAC)系統,提出了一種智能控制算法。該算法整合了模糊邏輯、神經網絡和多變量協調控制模塊,形成了一個高效的智能控制框架。模糊邏輯負責處理系統的非線性特性和不確定性,神經網絡實現參數的在線學習和優化,而多變量協調控制則確保關鍵參數之間的平衡。該算法能根據環境變化和系統狀態實時調整控制策略,進而滿足藥品生產質量管理規范(GMP)標準的要求。

在現代制藥工業中,確保藥品生產環境的精確控制已成為保證產品質量的核心要素。隨著全球醫療衛生標準的不斷提高,藥品生產質量管理規范(Good ManufacturingPractice of Medical Products,GMP)對制藥環境提出了越來越嚴格的要求。因此,暖通空調(Heating, Ventilation and Air Conditioning,HVAC)系統的控制能力面臨著更大的挑戰。本文提出了一種智能控制算法,該算法整合了模糊邏輯、神經網絡和多變量協調控制模塊,構建了一個更加全面、高效的控制框架。實驗結果表明,該算法不僅能夠處理系統的非線性和不確定性,還能實現參數的實時優化和多變量之間的協調控制。通過提高藥品生產環境的控制精度和穩定性,該算法有望提升藥品質量,同時優化能源利用效率,降低生產成本。該算法對推動制藥工業的技術進步、提高藥品生產效率和確保藥品安全性具有重要意義。

1.1 制藥HVAC系統的作用

制藥 HVAC 系統需精確控制溫度、濕度、壓力和空氣潔凈度等多個參數,同時還要考慮不同功能區域之間的壓差控制[1]。HVAC 系統在制藥生產中的作用包括:確保生產環境的潔凈度,防止交叉污染;精確控制溫濕度,維持藥品原料和產品的穩定性;調節室壓,建立合理的氣流組織,防止外部污染物進入潔凈區;去除生產過程中產生的粉塵、異味和有害氣體;提供舒適的工作環境,提高生產效率。通過這些功能,HVAC 系統直接影響藥品的質量、安全性和生產效率,是確保制藥過程符合GMP要求的重要保障。GMP 對 HVAC 系統提出了嚴格的控制要求,這些要求涵蓋了系統的設計、安裝、運行和維護等各個方面[2]。首先,GMP 要求不同的生產區域和存儲區域保持特定的溫度范圍,通常誤差不得超過±2 °C;其次,相對濕度通常需要保持在 30%~65% 之間,具體取決于產品類型;然后,GMP規定了不同級別潔凈區的粒子濃度限值,要求 HVAC系統能有效過濾空氣中的微粒;最后,不同潔凈等級的區域之間需保持適當的壓差,以防止交叉污染。這些嚴格的控制要求使得制藥HVAC系統的設計具有高度的復雜性。2.1 算法框架概述

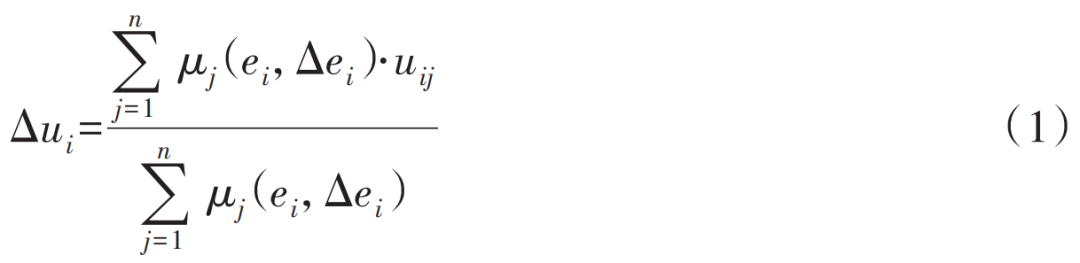

如圖 1 所示,該框架整合了模糊邏輯控制、神經網絡優化和多變量協調控制 3個核心模塊,能夠有效處理系統的非線性特性、參數不確定性以及多變量之間的復雜耦合關系。模糊邏輯控制模塊負責處理系統的非線性特性和不確定性,通過模擬人類專家的決策過程,實現對溫度、濕度、壓力和潔凈度等關鍵參數的初步控制。神經網絡優化模塊則通過在線學習能力,不斷優化控制參數,提高系統的控制精度和響應速度。多變量協調控制策略考慮了各控制參數之間的相互影響,確保整個系統達到最佳平衡狀態。這種集成策略能夠根據環境變化和系統狀態實時調整控制策略,有效滿足GMP標準對制藥環境的嚴格要求。模糊邏輯控制模塊基于專家知識和經驗設計,用于處理 HVAC 系統的非線性和不確定性[3]。該模塊同時控制溫度(T)、濕度(H)、壓力(P)和潔凈度(C)4 個關鍵參數,充分考慮了制藥環境控制的復雜性。模糊規則設計采用了IF-THEN 結構,輸入變量為各參數的誤差(ei)和誤差變化率(Δei),輸 出 變 量 為 相 應 的 控 制 增 量(ui),其 中 ,i∈{ T,H,P,C },分別表示溫度、濕度、壓力和潔凈度。例如,一個典型的模糊規則是:如果溫度誤差為正小且誤差變化率為零,則溫度控制增量為正小。模糊集合采用三角形隸屬函數,對每個參數定義為負大(NB)、負小(NS)、零(ZO)、正小(PS)和正大(PB)。這種設計提供了良好的控制精度和平滑過渡。模糊推理采用 Mamdani 方法,去模糊化使用重心法。對于每個控制參數,模糊控制器的輸出可表示為:

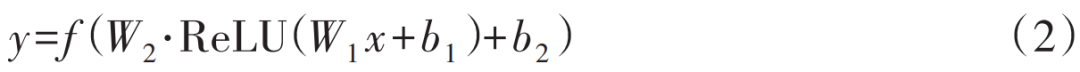

式中:μj為第 j條規則的隸屬度,表示該規則在當前輸入下的適用程度;uij 為對應的輸出值;n 為規則總數。這種計算方法綜合考慮了所有適用規則的影響,能夠得到平滑且合理的控制輸出。神經網絡優化模塊接收模糊邏輯控制模塊的輸出 U,并結合控制目標,對控制輸出進行優化[4]。該模塊采用多層前饋網絡結構,用于實時優化控制參數,提高系統的控制精度。網絡結構包含輸入層、隱藏層和輸出層。輸入層接收系統狀態參數、控制目標和模糊控制器輸出。隱藏層使用 ReLU 激活函數,輸出層生成優化后的控制參數調整量。網絡結構可表示為:

式中:x 為輸入向量,包含系統狀態和控制目標;y 為輸出向量,表示對模糊控制器輸出的調整量;W1、W2 為權重矩陣;b1、b2 為偏置向量;f為輸出層激活函數,通常選用線性函數以獲得連續的輸出范圍。

在線學習算法采用隨機梯度下降法,這種方法計算效率高,適合實時控制系統。損失函數選用均方誤差:

式中:m 為數據批次大小;yi 為實際系統響應; ?i為神經網絡預測輸出。

權重更新規則為:

式中:α 為學習率,可以根據系統的動態特性進行調整,以在收斂速度和穩定性之間取得平衡。將神經網絡優化模塊的輸出 y 與模糊控制器輸出 U 相加,得到優化后的控制量Uopt=U+y,并將其作為多變量協調控制策略模塊的輸入。

多變量協調控制模塊是控制系統的最后一個環節,其主要任務是協調溫度、濕度、壓力和潔凈度這 4 個關鍵參數,處理它們之間的復雜相互作用,并生成最終的控制輸出[5]。該模塊接收來自神經網絡優化模塊的輸出 Uopt,并將其作為輸入,同時考慮系統的當前狀態和控制目標,產生最終的控制決策。在這個模塊中,耦合矩陣 C 和協調因子矩陣 K是兩個關鍵組成部分,它們共同作用以實現多變量的協調控制。耦合矩陣 C 是一個 4×4 的矩陣,其元素 cij 表示第 i個參數對第 j個參數的影響程度。例如,c12 表示溫度變化對濕度的影響程度。該矩陣捕捉了 HVAC系統中各參數之間的復雜相互作用。控制算法首先利用耦合矩陣調整神經網絡優化后的控制量:

式中:Uopt(k)為神經網絡優化模塊的輸出;Uadj(k)為考慮了參數耦合后的調整控制量。協調因子矩陣 K是一個對角矩陣,其對角元素 ki∈[ 0,1]表示對應參數的協調因子,用于平衡基于模型的控制策略和直接誤差修正之間的關系。最終的控制輸出由式(6)計算:

式中:I 為 4×4 的單位矩陣;e(k)=r(k)-y(k)為控制誤差向量,其中,r(k)為參考值向量,y(k)為系統當前狀態向量。當某個參數的協調因子 ki接近 1 時,控制更依賴于考慮了耦合效應的模型預測;當 ki 接近 0 時,控制更側重于直接的誤差修正。最終輸出 Ufina(l k)是一個四維向量,包含溫度、濕度、壓力和潔凈度的控制量,直接用于驅動 HVAC系統的執行機構。這種多變量協調控制策略能夠有效處理HVAC 系統中的參數耦合問題,適應不同工況下的控制需求,同時提供了根據實際情況調整控制策略的靈活性。3.1 實驗仿真平臺搭建

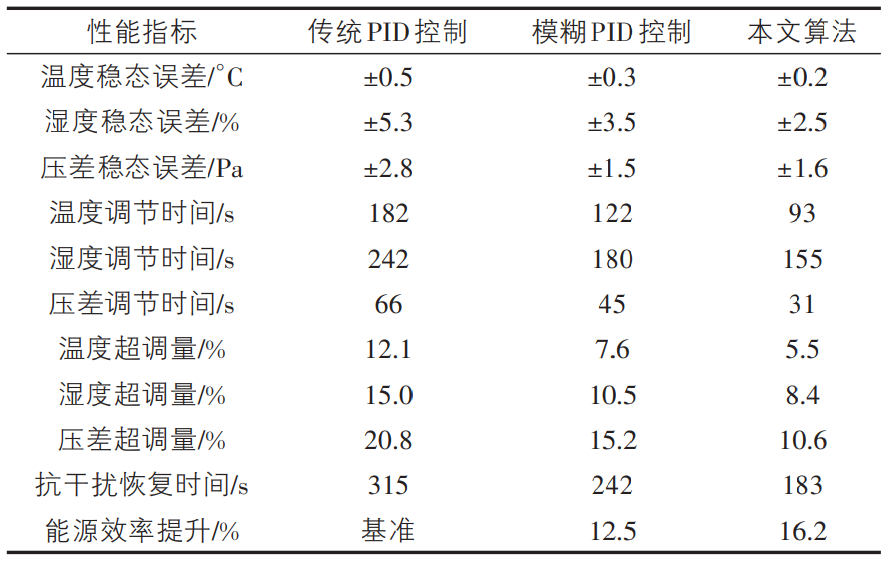

為了驗證所提出的智能控制算法的有效性,實驗基于MATLAB/Simulink 環 境 搭 建 了 一 個 完 整 的 制 藥 設 備HVAC 系統仿真平臺。該平臺包括 4 個主要子系統:溫度控制、濕度控制、壓力控制、潔凈度控制。溫度控制子系統考慮了熱傳導、對流和輻射的影響;濕度控制子系統包括水分蒸發和凝結過程;壓力控制子系統模擬了空氣流動和壓力平衡;潔凈度控制子系統則考慮了顆粒物的產生、擴散和過濾過程。這些子系統通過耦合矩陣進行交互,反映了實際 HVAC系統中各參數之間的相互影響。仿真平臺的采樣周期設置為1 s,以滿足實時控制的需求。在搭建的仿真平臺上,實驗對提出的智能控制算法進行了全面的仿真測試。仿真過程分為穩態控制和動態響應測試。在穩態控制階段,實驗設置了符合 GMP 標準的目標參數:溫度為 20 ℃±0.5 ℃,相對濕度為 45%±5%,壓差為15 Pa±2 Pa,潔凈度級別為 ISO 7 級。仿真結果顯示,所有參數都能夠穩定在目標范圍內,其中,溫度控制精度達到±0.2 ℃,濕度控制精度為±2%,壓差控制精度為±1 Pa,潔凈度始終保持在 ISO 7 級標準以內。在動態響應測試中,實驗模擬了生產過程中可能出現的參數突變情況,如溫度設定值從 20 ℃突變到 22 ℃。結果表明,系統能夠在 90 s內達到新的穩態,超調量不超過5%。為了全面評估所提出算法的性能,與傳統 PID 控制和模糊 PID 控制進行了對比。實驗在相同的仿真平臺和工況下進行,以確保結果的可比性。表 1 總結了 3 種控制方法在各個性能指標上的表現。表1 控制方法性能對比

由表 1 可知,本文提出的智能控制算法在各項性能指標上均優于傳統 PID 控制和模糊 PID 控制。在穩態控制精度方面,本文算法的溫度、濕度和壓差控制誤差顯著降低;在動態響應特性上,本文算法的調節時間比傳統 PID 控制縮短,超調量也顯著減小;在抗干擾能力方面,本文算法的恢復時間比大大縮短,體現了較強的魯棒性。總體而言,實驗結果充分證明了所提出算法在制藥設備 HVAC 系統控制中的優越性,為提高藥品生產環境控制水平和能源利用效率提供了有力支持。

本研究針對制藥設備 HVAC系統的復雜控制需求,提出了一種智能控制算法。該算法通過整合模糊邏輯控制、神經網絡優化和多變量協調控制策略,成功解決了系統的非線性特性、參數不確定性和多變量耦合問題。未來的研究將集中在優化算法的計算效率、探索更自適應機制,以及將該控制策略擴展到更廣闊的應用場景中。

[1]李建云,史志敬.制藥企業HVAC系統的運行管理[J].機電信息,2009(29):36-39.

[2]王承 .制藥行業空調自控系統的構建與優化[J].產業與科技論壇,2011(7):101-102.

[3]呂紅麗,段培永,崔玉珍,等.新型模糊PID控制及在HVAC系統的應用[J].控制理論與應用,2009(11):1277-1281.

[4]余玨 .神經網絡預測控制在 HVAC 系統中的應用[J].機電設備,2005,22(1):4-8.

[5]劉賢坤 .HVAC 系統多變量熱力過程的自適應控制研究及應用[J].制冷與空調,2003(3):11-14.

來源:制藥工藝與裝備